Наши менеджеры свяжутся с вами в ближайшее время!

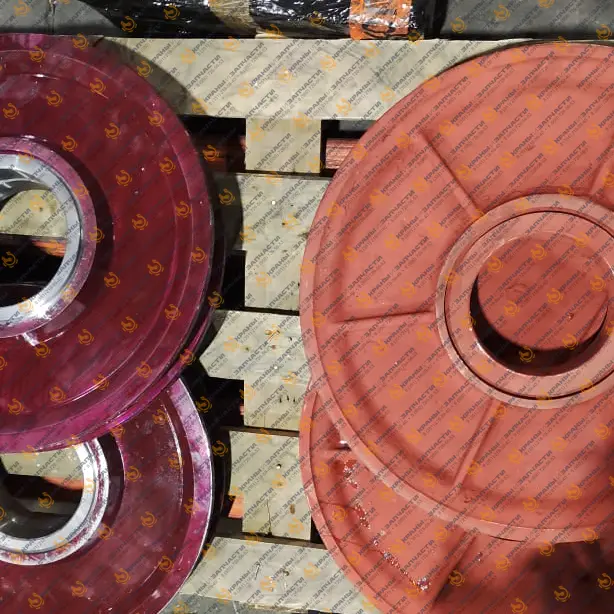

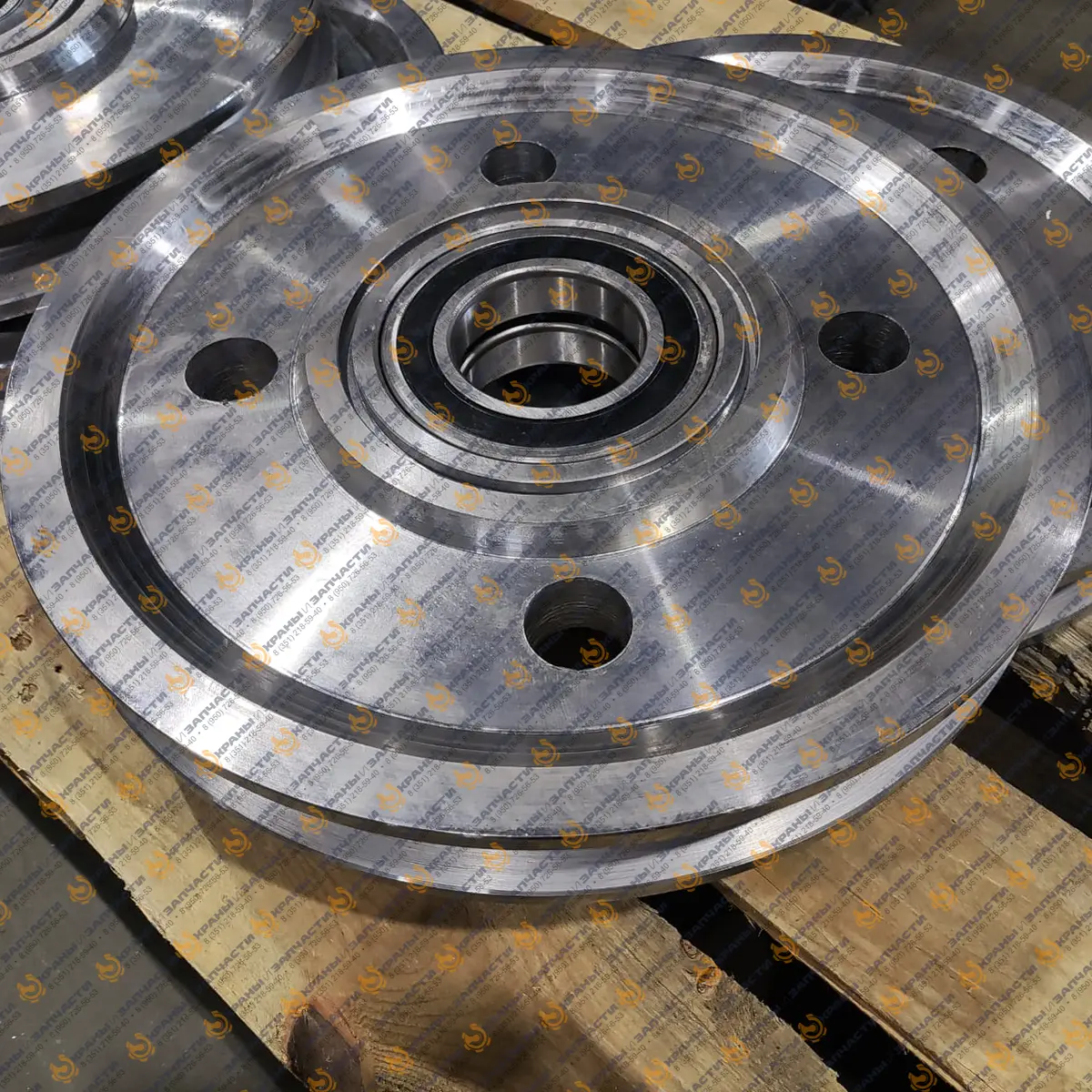

Обводной блок — колесо с ручьём (канавкой) по окружности, предназначенной для каната или цепи. Компания «Краны и запчасти» изготавливает канатные блоки (блок полиспаста / обводной блок) для грузоподъёмной техники: автокранов, мостовых и козловых кранов, башенных, портальных и других подъёмных механизмов.

Блок служит для направления движения троса и снижения нагрузки на механизм (полиспаст), продлевая ресурс оборудования.

По конструктивному исполнению различают следующие типы блоков:

Перед производством выполняется расчёт параметров будущего блока с учётом требований и условий эксплуатации. На этапе согласования фиксируются ключевые характеристики изделия.

Основные задачи этапа:

| Диаметр ручья (D1), мм | Диаметр оси (D2), мм | Диаметр каната (d), мм | Радиус ручья (R), мм | Ширина ручья (B), мм | Глубина ручья (H), мм |

|---|---|---|---|---|---|

| 200–1000 | 40–110 | 11–14 | 8 | 28 | 22 |

| 200–1000 | 40–110 | 14–18 | 10 | 34 | 28 |

| 200–1000 | 40–110 | 18–23 | 15,5 | 45 | 36 |

| 200–1000 | 40–110 | 23–28,5 | 15,5 | 55 | 45 |

| 200–1000 | 40–110 | 28,5–35 | 19,5 | 67 | 55 |

| 200–1000 | 40–110 | 35–43,5 | 24,5 | 85 | 70 |

На этапе производства выбираются материалы и подготавливается заготовка. Применяются высокопрочные стали или чугун с последующей механической обработкой на оборудовании для получения требуемой геометрии и посадок.

Основные операции:

При необходимости выполняем закалку ТВЧ — поверхностную термообработку, повышающую износостойкость рабочих поверхностей при сохранении вязкости и пластичности.

После изготовления блок полиспаста проходит контроль качества и проверку комплектующих.

Проверки включают:

Рекомендуется производить замену канатного блока в следующих случаях:

Заказать на нашем сайте или вы можете отправить заявку на электронную почту mail@kranzapchasti.ru, либо позвонить по номеру телефона: 8 (351) 218-59-40